Việc tối ưu hóa chi phí khi tiến hành gia công cơ khí CNC cần đòi hỏi và xem xét nhiều yếu tố như vật liệu, thiết kế, hoàn thiện, số lượng và thời gian quay vòng. Đồng thời, điều quan trọng nhất không phải chỉ là chi phí vật liệu, thiết lập hay hoàn thiện, mà còn là thời gian gia công.

Thời gian này sẽ phụ thuộc vào vật liệu và thiết kế, cũng như yêu cầu kỹ thuật và độ chính xác của chi tiết, từ đó ảnh hưởng trực tiếp đến chi phí. Ngoài ra, phần hình học và dung sai cũng quyết định số lượng và loại máy móc cần thiết, cùng mức độ kỹ năng của thợ máy, ảnh hưởng trực tiếp đến chi phí gia công cơ khí CNC.

Để hiểu hơn về vấn đề này, mời các bạn hãy tham khảo ngay bài viết dưới đây của Cơ Khí Trọng Tín. Đảm bảo bài viết này của chúng tôi sẽ giúp bạn tối ưu hóa thiết kế và làm cho các quyết định về chi phí trong dự án gia công CNC của bạn trở nên hiệu quả hơn, tiết kiệm chi phí.

Vật liệu không chỉ ảnh hưởng đến chi phí từ khâu nguyên liệu đến quy trình gia công cơ khí CNC, mà còn được quyết định bởi khả năng chế tạo của chúng. Thông thường, một phôi nguyên liệu có giá thành rẻ, thường sẽ dễ dàng gia công hơn so với loại có giá thành cao.

Bởi vậy, việc lựa chọn đúng loại nguyên vật liệu để tiến hành gia công cơ khí CNC, sẽ giảm thời gian và chi phí máy móc, cũng như việc sử dụng các công cụ cắt ít tốn kém hơn.

Ví dụ, sử dụng dao thép thông thường thay vì phải dùng dao carbide hay hợp kim đắt đỏ. Các vật liệu độc hại đòi hỏi biện pháp an toàn bổ sung, có thể tăng chi phí sản xuất lên.

Số lượng chi tiết sản xuất trên máy phay CNC có tác động trực tiếp đến chi phí của từng đơn vị sản phẩm. Mức độ sản xuất lớn hơn giúp giảm chi phí cho mỗi chi tiết, mặc dù tổng chi phí tổng thể có thể cao hơn.

b thường có hiệu quả cao về chi phí khi sản xuất dưới êđộ giao hàng cũng ảnh hưởng đáng kể đến chi phí: việc vận chuyển chi tiết trong vài tuần sẽ có giá thành thấp hơn so với vận chuyển trong khoảng hai đến ba ngày.

Số lượng chi tiết sản xuất trên máy gia công CNC có tác động trực tiếp đến chi phí của từng đơn vị sản phẩm. Mức độ sản xuất lớn hơn giúp giảm chi phí cho mỗi chi tiết, mặc dù tổng chi phí tổng thể có thể cao hơn.

Gia công kim khí CNC thường có hiệu quả cao về chi phí khi sản xuất dưới 10.000 chi tiết. Tốc độ giao hàng cũng ảnh hưởng đáng kể đến chi phí: việc vận chuyển chi tiết trong vài tuần sẽ có giá thành thấp hơn so với vận chuyển trong khoảng hai đến ba ngày.

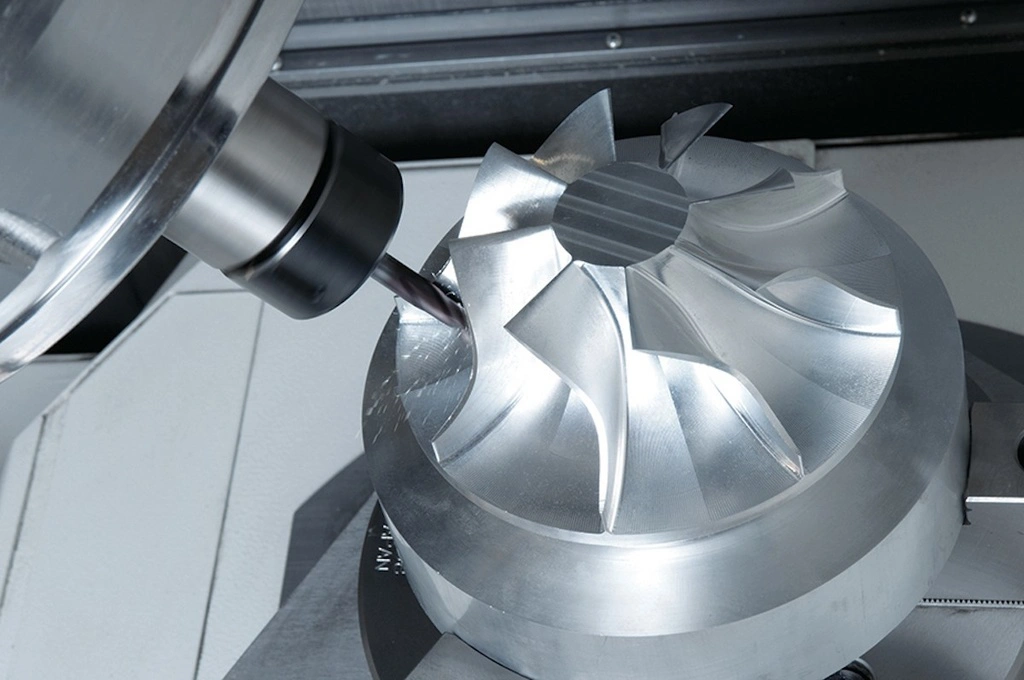

Kích thước và mức độ phức tạp của một chi tiết đều đóng vai trò quan trọng trong việc xác định chi phí sản xuất. Những chi tiết lớn thường tiêu tốn nhiều nguyên liệu hơn.

Đồng thời, những chi tiết phức tạp và có độ cao yêu cầu nhiều công đoạn gia công, chodđên cũng như có thể đòi hỏi sử dụng nhiều máy móc, lập trình phức tạp và chi phí thiết lập.

Một số chi tiết phức tạp, như các thành phần cần hoạt động trên nhiều bề mặt, có thể tiết kiệm chi phí sản xuất nếu chúng được thiết kế thành các phần độc lập rồi được kết nối lại sau khi hoàn tất quá trình gia công cơ khí CNC.

Các sản phẩm mỏng dưới 0,794mm (1/32 in.) không phải là lựa chọn lý tưởng cho quá trình gia công cơ khí CNC. Thành phẩm mỏng có thể dễ bị biến dạng, gây khó khăn trong việc duy trì kích thước chính xác và thậm chí làm chậm tốc độ sản xuất.

Những vấn đề này đều ẩn chứa chi phí thêm về thời gian máy móc và người điều khiển. Các phương pháp sản xuất khác như chế tạo kim loại tấm có thể tiết kiệm chi phí hơn khi thực hiện gia công các thành phẩm mỏng hơn mức tối thiểu này.

Các chi tiết được thiết kế với các khoang bên trong sâu, còn được biết đến là túi sâu, là một ví dụ tiêu biểu cho việc cách hình học chi tiết có ảnh hưởng đáng kể đến chi phí sản xuất và lượng nguyên liệu sử dụng.

Tuy nhiên, việc tạo ra những thiết kế này có thể đòi hỏi nhiều giờ làm việc để loại bỏ vật liệu xung quanh và tạo ra những lỗ sâu, dẫn đến lãng phí nguyên liệu và khó khăn trong việc loại bỏ các phoi chip.

Đồng thời, các dụng cụ cắt dài và mỏng cần thiết để tạo ra những lỗ sâu này cũng dễ bị gãy, tăng thêm khó khăn trong quá trình sản xuất. Điều quan trọng là thực hiện việc thiết kế sao cho chiều dài của chi tiết không nên vượt quá bốn lần độ sâu của nó, làm giảm thiểu các vấn đề xảy ra trong quá trình gia công CNC.

Để tối ưu hóa thiết kế và không làm ảnh hưởng đến tốc độ của các công cụ gia công cơ khí CNC, hãy để chúng hoạt động tự động theo cách mà chúng đã được lập trình.

Các công cụ như dao phay và dao cắt tự động có khả năng tạo ra các góc bo tròn bên trong, và khi góc bo càng lớn, công cụ cần loại bỏ ít vật liệu hơn, từ đó giảm thiểu số lần chạy dao.

Khi thu nhỏ góc bo với tỷ lệ chiều dài đường kính lớn hơn 3:1, việc gia công yêu cầu nhiều lần chạy dao hơn và sử dụng các dao nhỏ đặc biệt, điều này dẫn đến tăng thời gian và yêu cầu thay đổi dao cụ.

Tuy nhiên, để giảm thiểu thời gian gia công cơ khí và cần thay đổi dao, bạn có thể duy trì cùng một bán kính cho tất cả các góc bo bên trong của thành phẩm.

Để tối ưu hóa thiết kế và không làm giảm hiệu suất của các công cụ gia công CNC, hãy để chúng hoàn thành công việc một cách tự động. Công cụ như dao phay tự động có khả năng tạo ra các góc bên trong tròn trịa, và khi góc càng rộng, càng ít vật liệu cần phải loại bỏ, giảm thiểu đường chạy dao.

Khi thu hẹp góc bán kính theo tỷ lệ lớn hơn 3:1, yêu cầu nhiều đường chạy dao hơn và sử dụng dao nhỏ đặc biệt, dẫn đến tăng thời gian gia công và cần phải thay đổi dao cụ.

Để giảm thiểu thời gian gia công và sự cần thiết của việc thay đổi dao cụ, một cách tiếp cận có thể là duy trì cùng một bán kính cho tất cả các góc bên trong.

Kích thước và độ sâu của lỗ ren trong thiết kế đóng vai trò quan trọng trong vệc giảm chi phí sản xuất. Sử dụng kích thước tiêu chuẩn và mũi khoan tiêu chuẩn không chỉ giúp tiết kiệm chi phí vật liệu mà còn tối ưu hóa quy trình sản xuất

Việc lựa chọn kích thước lỗ ren nhỏ hơn, như là 2-56 in, thường đòi hỏi thêm thời gian và chi phí lao động cho việc taro thủ công, do đó, nên tránh sử dụng chúng nếu có thể.

Thay vào đó, việc sử dụng các loại taro tiêu chuẩn, như là 4-40 taps, thường dễ dàng tìm thấy hơn và phổ biến hơn, giúp tiết kiệm thời gian và nguồn lực.

Nếu ren quá dài, thời gian taro sẽ tăng lên và có nguy cơ làm vỡ mũi taro, dẫn đến chi phí sửa chữa và làm mới. Để tối ưu hóa hiệu suất, việc sử dụng kích thước mũi khoan tiêu chuẩn hoặc các kích thước phân đoạn có thể giảm bớt việc mài mũi doa hoặc phay, từ đó tiết kiệm thời gian và cắt giảm chi phí sản xuất.

Việc áp dụng thiết kế sử dụng kích thước lỗ và mũi khoan tiêu chuẩn đem lại nhiều lợi ích trong quá trình sản xuất. Đầu tiên, việc tuân thủ các kích thước chuẩn này giúp giảm chi phí sản xuất do sự tiêu tốn vật liệu, thời gian lao động và tối ưu hóa quá trình gia công CNC.

Tuy nhiên, lựa chọn kích thước và độ sâu lỗ ren cũng đóng vai trò quan trọng trong việc quyết định chi phí cuối cùng. Những lỗ ren nhỏ hơn chuẩn có thể đòi hỏi thêm thời gian và công sức khi phải taro bằng tay, dẫn đến tăng chi phí lao động.

Do đó, việc tránh sử dụng những lỗ ren nhỏ có kích thước không phù hợp là điều quan trọng để tối ưu chi phí. Ngoài ra, việc sử dụng các loại taro và mũi khoan tiêu chuẩn cũng giúp đỡ trong việc tiết kiệm thời gian máy móc.

Sử dụng kích thước chuẩn và các kí hiệu phân đoạn có thể giảm bớt việc phải mài mũi doa hoặc phay để hoàn thiện các lỗ thành kích thước không chuẩn. Việc này không chỉ giảm bớt thời gian cần thiết mà còn giúp tối ưu hóa hiệu suất sản xuất.

Vậy trên đây là tổng quan về những lưu ý giúp bạn giảm thiêu chi phí khi gia công cơ khí CNC mà chúng tôi chia sẻ tới các bạn. Kết thúc bài viết Cơ Khí Trọng Tín chúc bạn có thể lựa chọn được một thành phẩm phù hợp nhất nhé.