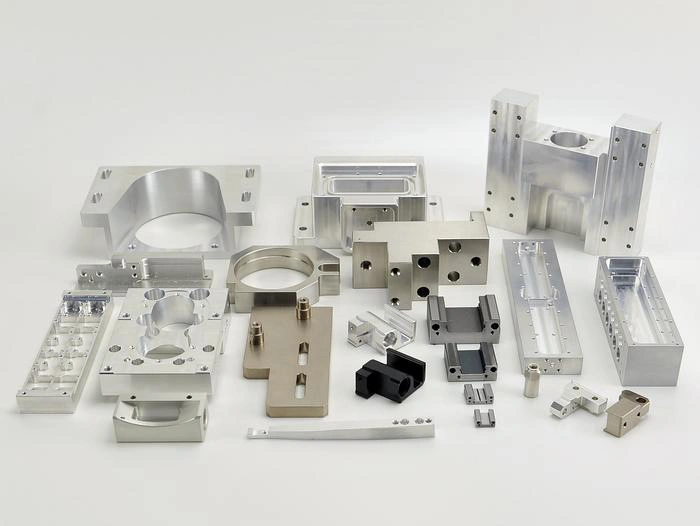

Những thay đổi nhỏ cũng có thể đem lại hiệu quả và nâng cao năng suất trong quá trình gia công cơ khí CNC. Bởi vậy, ở bài viết này Cơ Khí Trọng Tín sẽ chia sẻ tới các bạn những mẹo nhỏ, giúp bạn cải thiện các vấn đề về chất lượng thành phẩm gia công kim khí.

Phân chia quy trình gia công cơ khí CNC là một vấn đề quan trọng trong sản xuất cơ khí chính xác. Để giúp các bạn có thể phân chia quy trình một cách hợp lý, có thể áp dụng các phương pháp sau đây để đạt được độ hiệu quả tốt nhất.

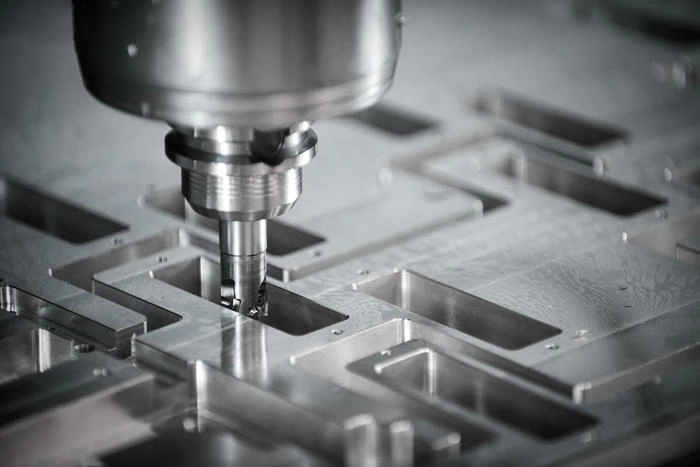

Phương pháp này sử dụng phân loại các quá trình gia công theo các công cụ gia công được sử dụng. Việc chọn một công cụ để gia công khí CNC tất cả các bộ phận có thể thực hiện giúp giảm số lần thay dao, tiết kiệm thời gian và giảm các lỗi định vị không đáng có.

Đối với các chi tiết sản phẩm phức tạp và yêu cầu nhiều bước gia công cơ khí CNC, ta có thể chia chúng thành nhiều phần dựa trên các đặc điểm cấu tạo, ví dụ như hình dạng bên ngoài, hình dạng bên trong, bề mặt cong hay phẳng.

Tuy nhiên, để tối ưu hóa quá trình gia công, ta cần tuân theo một số quy tắc chung. Trước hết, cần gia công các bề mặt phẳng và các mặt định vị trước khi gia công các lỗ.

Hình học đơn giản nên được gia công trước hình học phức tạp, và các bộ phận có độ chính xác thấp nên được gia công trước bộ phận yêu cầu độ chính xác cao. Tuy nhiên, phân chia chi tiết sản phẩm thành các phần phụ không nhất thiết phải theo cách này và có thể thay đổi tùy theo yêu cầu cụ thể của sản phẩm.

Phương pháp này thường được áp dụng trong thực tế sản xuất. Nếu chi tiết dễ bị biến dạng trong quá trình gia công cơ khí thì phân chia theo gia công thô và tinh sẽ hữu ích, bởi nếu xảy ra biến dạng sau khi gia công thô, chi tiết có thể được hiệu chỉnh lại trước khi bước vào quá trình gia công tinh.

Để sắp xếp trình tự gia công cơ khí một chi tiết, cần phải xem xét cấu trúc của chi tiết đó, đặc tính của phôi, yêu cầu định vị và gá kẹp cũng như độ cứng của phôi.

Để tuân thủ những nguyên tắc hợp lý, việc xác định trình tự gia công phải được thực hiện một cách toàn diện và cân nhắc các yếu tố ảnh hưởng đến kết quả sản xuất.

Trước hết, các quá trình gia công phải được xác định sao cho quá trình gia công trước sẽ không ảnh hưởng đến việc định vị và gá kẹp của quá trình tiếp theo. Các máy gia công được sử dụng cho từng quá trình cũng cần phải được lựa chọn một cách toàn diện.

Nếu có nhiều quy trình gia công có cùng chế độ định vị và gá kẹp hoặc sử dụng cùng một dụng cụ cắt, thì các quy trình này nên được thực hiện liên tiếp nhau để giảm thời gian phải định vị, gá kẹp hoặc thay dao.

Với các quy trình gia công được thực hiện trong cùng một quá trình lắp đặt, những quy trình có ít ảnh hưởng đến độ cứng của phôi nên được bố trí trước để tăng độ chính xác của quá trình gia công kim khí.

Khi xác định điểm định vị và sơ đồ kẹp, có bốn điểm cần được chú ý để đảm bảo quy trình gia công được thuận tiện và chính xác. Đầu tiên, cần thống nhất các điểm chuẩn định vị trong thiết kế, lập trình và gia công để đảm bảo tính đồng nhất của sản phẩm.

Tiếp theo, giảm thời gian gá kẹp càng nhiều càng tốt và cố gắng gia công cơ khí CNC tất cả các bề mặt cần gia công trong sau một lần định vị gá kẹp phôi. Sau Đó, tránh sử dụng sơ đồ điều chỉnh thủ công để tránh sai sót và đảm bảo tính chính xác của quy trình.

Cuối cùng, đồ gá phải được thiết kế rộng rãi, đồng thời cơ cấu định vị và kẹp chặt của nó không được ảnh hưởng đến bước đi của dao trong quá trình gia công kim khí CNC, như va chạm.

Trong trường hợp như vậy, phôi có thể được kẹp bằng cơ cấu linh hoạt hơn để đảm bảo tính an toàn và hiệu quả của quy trình gia công.

Việc lựa chọn đường chạy dao hợp lý là một yếu tố rất quan trọng trong quá trình gia công cơ khí, vì nó ảnh hưởng trực tiếp đến độ chính xác và chất lượng bề mặt của chi tiết. Khi xác định đường chạy dao, cần lưu ý những điểm sau đây để đảm bảo tính chính xác và hiệu quả của quá trình gia công.

Vậy bên trên là một vài cách giúp cải thiện chất lượng gia công cơ khí CNC mà chúng tôi gửi tới các khách hàng. Nếu bạn đang cần tìm hiểu thêm các kiến thức khác về gia công kim khí CNC thì hãy tham khảo thêm ở các bài viết khác của chúng tôi nhé.